【ディスペンサ活用事例】放熱材の塗布 〜使用箇所や使用時に必要なディスペンサの性能をご説明〜

電子部品や自動車部品は、使用し続けると部品に負荷がかかることなどが原因で熱を持つことはご存知でしょうか。

部品の熱が上がり続けると機械の不調や故障、破損の原因となるため、部品の熱放出を促進する放熱材を使用する場合があります。

今回は、放熱材を使用する箇所や使用時に必要なディスペンサの性能をご説明します。

放熱材とは?

放熱材とは、製品や部品内部の熱放出を促進し、製品本体や部品の温度を調節するための材料です。

熱は高温から低温の物質へ移動する性質を持ちますが、製品や部品の熱が上がり続けると、熱の性質だけでは冷却が追いつきません。

製品や部品の熱が上がり続けることによって熱暴走を起こすと、不調や故障、破損、最悪の場合は発火や爆発の恐れがあります。

それらを防ぐため、部品の熱を早く冷やすことが可能な、熱しやすく冷めやすい、熱伝導率が高い放熱材が使用されます。

放熱材が熱を吸収・放出する仕組みは、放熱材の高い熱伝導率が関係しており、内部の熱を放熱材が塗布されている箇所から表面へ移動させることで、放熱が可能になります。

また放熱材はサーマルグリースや放熱グリース、放熱シリコーンなどの液体だけではなく、シートなどさまざまな形状で製造・販売されているため、製品や部品の形状に合った放熱材を選ぶことができます。

ただし、放熱材の塗布条件によって適したディスペンサは異なり、そもそも吐出が出来ない場合もあり得ます。

放熱材のなかには高粘度のものもあり、製品や部品のサイズもさまざまです。

塗布量が少ないと十分な放熱性を確保できず、逆に塗布量が多すぎるとはみ出してしまい、必要ない箇所にまで放熱材が付着してしまうこともあるでしょう。

正確な量の放熱材を塗布するには、ディスペンサ選びが重要です。

放熱材を使用する箇所

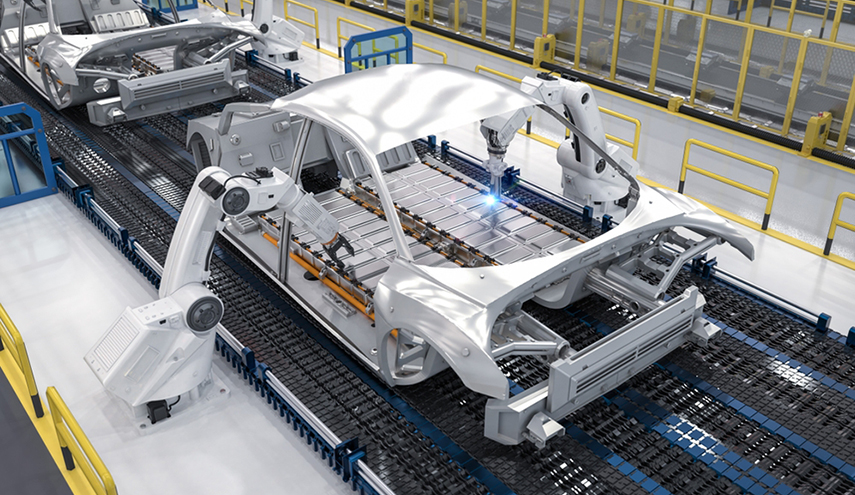

こちらでは自動車を例にとり、放熱をしなかった場合どうなるのかを含めて放熱材を使用する箇所についてご説明します。

バッテリーモジュール

バッテリーの熱が上がり続けると、バッテリーの寿命が短くなったり、電気の供給がうまくいかなくなったりすることにより故障してしまうことがあります。

温度が上がる原因は、運転中に多くの機能を使用することによる高負荷にバッテリーが耐えられないことが挙げられます。

ライト

ライトの熱が上がり続けると、明るさの低下や電球が切れてしまうことで点灯しなくなることがあります。

温度が上がる原因は、長時間の点灯や強い電力の供給などが挙げられます。

いずれの箇所も、高熱になることで不具合が発生してしまう可能性があるため、放熱材の塗布により放熱性能を上げることが可能です。

放熱材塗布の課題とディスペンサに求められること

こちらでは、放熱材を塗布する際にディスペンサに求められることをご説明します。

高粘度材料の塗布

高粘度の放熱材には例として、シリコーンやグリースなどが挙げられます。

シリコーンやグリースのような高粘度材料をターゲット(吐出の対象先)に塗布する際、ディスペンサには高粘度材料でも吐出時間や吐出量が安定するシステムの構築が求められます。

高温の放熱材を吐出

放熱材のなかには高温時は液体、冷却されると固体になるものがあるため、吐出時の放熱材は高温の場合があります。

温度が下がった時に硬化する性質の放熱材を使用する際は、ターゲットに塗布した後に硬化させなければなりません。

そのため、ディスペンサにはタンク・ポンプ・ホース・ミキサ・バルブなどの部品にヒーターを取り付けるなどして、高温のまま放熱材を吐出できるディスペンサシステムの構築が求められます。

フィラーが含まれても塗布が可能

液状の放熱材には、金属粉や無機粉がフィラーとして含まれることがあります。

それらのフィラーが含まれることで摩耗が生じる場合は耐摩耗性に優れた定量塗布システムの構築が求められます。

放熱材の塗布に適したディスペンサ

放熱材の塗布は、自動車のバッテリーやライトだけではなく、温度制御が必要な製品や部品全般に使用されます。

そのため、放熱材の種類や塗布する部品に最適なディスペンサを一概に挙げることはできません。

ナカリキッドコントロールではお客様のご要望を伺ったうえで、標準機をご提案する場合や培ってきたノウハウをもとに、特注機の設計・製作を行う場合があります。

樹脂仕様や塗布条件に適したディスペンサをご提案いたしますので、ぜひお気軽にお問い合わせください。

ここでは、当社製品のなかから、放熱材の塗布に適したディスペンサを参考例としてご紹介します。

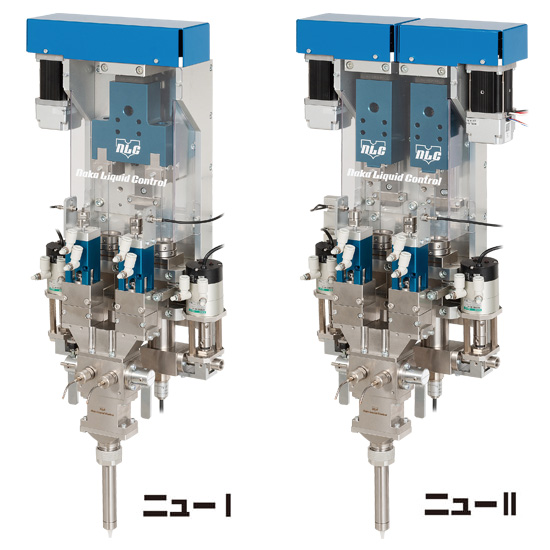

微少量用2液型ディスペンサν(ニュー)シリーズ

「微少量用2液型ディスペンサν(ニュー)シリーズ」は、ナカリキッドコントロールが得意とする容積計量方式(プランジャポンプ式)で微少量吐出用ディスペンサのフラッグシップモデルです。

高粘度放熱材の吐出に対応しており、フィラー入り材料にも対応できるよう耐摩耗性を付与した超硬合金製のピストンもラインアップし、多様な樹脂の塗布が可能です。

ポンプ部はサーボモータで駆動しており、安価でシンプルな1軸タイプの「ニューI」と、2軸補間制御で細かな比率調整が可能な「ニューⅡ」があり、ニューⅡは内部圧力を一定化することにより吐出量を安定させることができます。

【仕様】

| 吐出量範囲 | 0.036〜5ml *1 |

|---|---|

| 適応比率範囲 | 100:100〜100:50 *2 |

| 使用可能粘度 | 1〜300,000mPa・s |

| 原料タンク | 330mlカートリッジ用タンク、2.5kg 容器用タンクから選択 |

| ミキサ | スタティックミキサ |

| 計量方式 | 容積計量(プランジャ式) |

| 駆動方式 | サーボモータ駆動 |

| エア源 | 0.4MPa(ドライエア) |

| 電源・消費電力 | AC200V ・ 1.2kW |

*1 数字は理論値です。使用樹脂や作業環境などにより変動することがあります。

*2 樹脂仕様によります。上記範囲内でも使用できない樹脂もあります。

上記仕様外での使用をご検討の場合は、最寄りの弊社営業所までご相談ください。

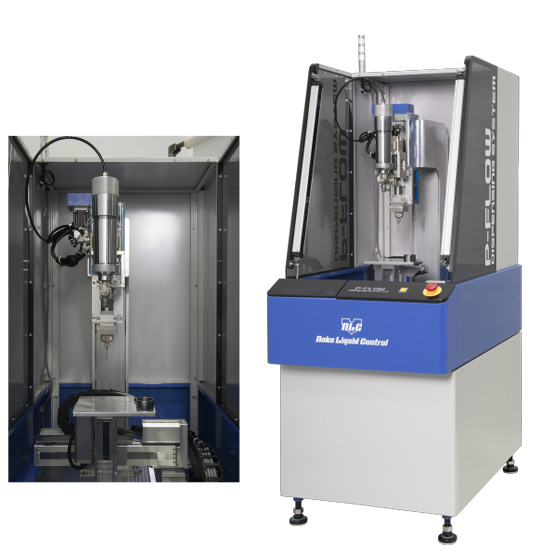

プランジャポンプ式P-FLOWシリーズHタイプ(高粘度タイプ)

「プランジャポンプ式P-FLOWシリーズHタイプ(高粘度タイプ)」は、高粘度でフィラーが含まれた放熱材に対応したプラジャポンプが搭載されています。

ポンプ内の耐圧を19.6MPaまで高めることにより、高粘度材料の吐出ができます。また、特殊な材質を採用して計量ポンプの耐摩耗性を向上させています。

【仕様】

| 吐出量範囲 | 0.4〜7.5ml/shot (プランジャ径により異なります) |

|---|---|

| 使用可能粘度 | 1〜1,050,000mPa・s |

| 原料タンク | カートリッジタンク |

| 計量方式 | 容積計量 (プランジャ式、Φ10㎜プランジャ) |

| 駆動方式 | ACサーボモータ駆動 |

| 制御方式 | シーケンス制御 (PLC) |

| 動作範囲 | 300㎜(X)x250㎜(Y)x100㎜(Z) |

| エア源 | 0.5MPa (ドライエア) |

| 電源・消費電力 | Φ3 AC200V・3kW |

| 本体重量 | 500kg |

微少量用2液ディスペンサミューI

「微少量用2液ディスペンサミューI」は、独自の高性能プラジャポンプの採用により、低粘度から高粘度のさまざまな材料液に対応したディスペンサです。

IN・OUT切換弁方式の採用で精密定量吐出が可能になり、0.07〜7mlの広範囲な高精度吐出を実現しました。

可変速電動ロータリミキサの採用により、混合・回転速度を変更できるため、樹脂の特性に合わせた混合速度調整が可能です。

【仕様】

| 吐出量範囲 | 0.07〜7ml (配合比・ポンプ径による) |

|---|---|

| 適応比率範囲 | 100:100 〜 100:6 |

| 使用可能粘度 | 1 〜 50,000 mPa・s |

| 原料タンク | 主剤1L、硬化剤1L (ステンレス製) |

| 洗浄タンク | 10L圧送タンク (ステンレス製) |

| ポンプストローク | 5mm〜70mm |

| 計量方式 | 容積計量 (プランジャ式) |

| 駆動方式 | サーボモータ駆動 |

| 制御方式 | シーケンス制御 (PLC) |

| エア源 | 0.5MPa (ドライエア) |

| 電源・消費電力 | Φ3 AC200V ・ 600W |

| 本体重量 | 約 95 kg |

特注機

ナカリキッドコントロールではお客様のご要望に合わせたディスペンサの設計・製作が可能です。 放熱材の塗布に適したディスペンサにつきまして、ぜひお気軽にお問い合わせください。

おわりに

今回は、放熱材を使用する箇所や使用時に必要なディスペンサの性能をご説明しました。

放熱材とは高温から低温に移動する熱の性質を利用した、熱を持った製品や部品の熱放出を促進する材料です。

高熱により不具合が生じる製品や部品に放熱材を塗布し放熱性を高めることで、不調や故障を未然に防ぎましょう。